欢迎来到深圳市中图仪器股份有限公司网站!

欢迎来到深圳市中图仪器股份有限公司网站! 咨询电话:18928463988

咨询电话:18928463988

欢迎来到深圳市中图仪器股份有限公司网站!

欢迎来到深圳市中图仪器股份有限公司网站! 咨询电话:18928463988

咨询电话:18928463988

在工业制造领域中,内径尺寸的精准度直接关系到产品的装配性能、运行稳定性乃至使用寿命。传统检测方法如卡尺、内径千分尺等难以满足高精度、复杂结构件的需求。三坐标测量仪技术的出现,打破了这一困境,成为当前工业领域实现高精度内径检测的核心解决方案。

三坐标测量仪核心在于“三维空间精准定位"的技术原理。它通过三维空间中的精密探头对工件表面进行点采集,结合计算机数据处理,重构物体的几何特征。不同于传统工具只能获取单一维度的尺寸数据,三坐标测量仪能通过采集到的海量三维坐标点,结合专业测量软件的算法分析,精准构建出内径的实际几何形态。其核心优势在于:

1、高精度定位

采用光栅尺、激光干涉仪等反馈系统,空间定位精度可达微米级;

2、非接触式与接触式灵活适配

可选触发式探头(接触)或光学探头(非接触),适应不同材料与结构;

3、复杂几何解析能力

通过数学建模,可精确计算孔径、圆度、圆柱度等形位公差。

1、内径测量难点

(1)深孔、小孔、异形孔难以触及;

(2)孔壁粗糙度影响接触测量准确性;

(3)多孔位同步检测效率低下。

2、三坐标测量仪解决方案

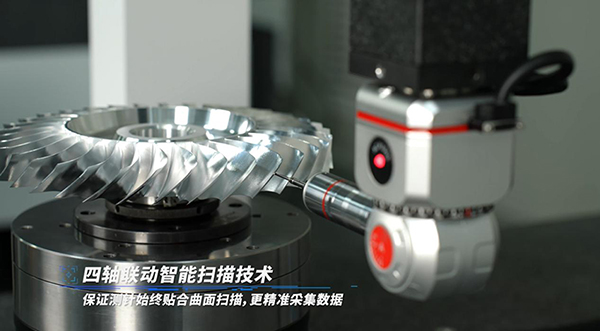

(1)专用测头技术:使用加长杆、星形探针等适配深孔与多角度孔位;

(2)扫描式测量:连续采集数据点,消除随机误差,精准还原孔壁轮廓;

(3)温度补偿与振动控制:通过环境校准系统抵消热变形与机械干扰,保障稳定性。

在实际工业场景中,三坐标测量仪的优势进一步转化为企业生产效率与产品质量的双重提升,其应用范围已覆盖航空航天、汽车制造、精密模具等多个核心领域,如:

1、航空航天领域中,航空发动机涡轮盘的冷却孔内径、航天器燃料储箱的接口内径等关键部位,需保证孔径公差≤0.005mm。尺寸精度要求高且需要承受温度与压力环境的考验。三坐标机通过自动化路径规划,实现数百个孔位的批量测量,数据直接对接MES系统,实时反馈加工修正指令。

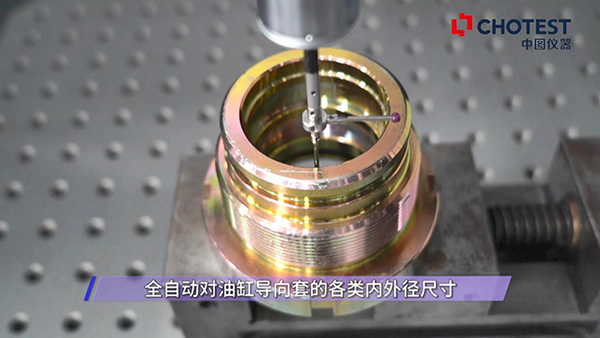

工作人员只需将缸体固定在测量工作台上,三坐标测量仪便能按照预设程序自动完成内径的全域扫描,短短几分钟内即可生成包含直径、圆柱度、圆度等参数的详细检测报告,不仅大幅缩短了检测时间,还避免了人工检测时因接触式测量造成的工件表面损伤。

2、汽车制造领域:汽车发动机缸体内径的圆柱度误差要求通常控制在5微米以内,一旦超出范围,将直接导致活塞与缸体的密封性能下降,引发机油消耗过快、动力不足等问题。三坐标结合逆向工程软件,生成三维偏差色谱图,直观定位超差区域,提升工艺优化效率。

工作人员只需将缸体固定在测量工作台上,仪器便能按照预设程序自动完成内径的全域扫描,短短几分钟内即可生成包含直径、圆柱度、圆度等参数的详细检测报告,不仅大幅缩短了检测时间,还避免了人工检测时因接触式测量造成的工件表面损伤。

随着工业制造向“智能化"“精细化"方向加速升级,三坐标测量仪技术在内径检测中的应用,不仅提升了精度与效率,更通过数据驱动实现了制造过程的闭环控制。无论是圆形、椭圆形还是带有特殊弧度的异形内径,三坐标测量仪技术都能清晰呈现其轮廓特征。同时,该技术还能自动计算出内径的直径、圆度、圆柱度、同轴度等关键几何公差参数,不仅避免了人工计算的误差,更能为后续的生产工艺优化提供全面、客观的数据支撑,让“看不见的内径偏差"变得可视化、可量化。

本文旨在解析三坐标检测的技术内涵,具体检测方案需依据工件特征与精度要求进行定制。

微信扫一扫