欢迎来到深圳市中图仪器股份有限公司网站!

欢迎来到深圳市中图仪器股份有限公司网站! 咨询电话:18928463988

咨询电话:18928463988

欢迎来到深圳市中图仪器股份有限公司网站!

欢迎来到深圳市中图仪器股份有限公司网站! 咨询电话:18928463988

咨询电话:18928463988

当7nm芯片制程成为主流、航空发动机叶片曲面公差要求趋近0.001mm时,深圳中图仪器股份有限公司研发的高精度纳米级三坐标测量机(CMM)已从单纯的质量检测设备,升级为决定工艺稳定性、产品良率的核心支撑。作为国内拥有几何量精密仪器核心技术的企业,中图仪器凭借近20年研发积累,构建起从纳米到百米的精准测量能力。

纳米级高精度三坐标测量机(Nano‑CMM)是面向微纳尺度工业检测的计量平台。它能够在 1 nm 级别实现三维定位与尺寸测量。行业通用评价标准中,纳米级三坐标测量机主要满足两项核心指标:一是示值误差小于等于0.5μm,二是重复测量精度≤0.3μm,部分机型可实现0.1nm的垂直分辨率。

纳米级精度的实现,是以非接触式探头为核心,融合机械精度、环境补偿、数据处理的系统工程。其中,非接触式探头技术的成熟,直接破解了传统接触式测量的三大痛点:划伤脆弱工件(如光刻胶晶圆)、测量效率低下(单点位测量耗时>1s)、无法适配复杂曲面(如航空发动机叶片)。

1. 纳米级精度运动平台

解决传统线性导轨热漂移、振动导致 µm 级误差痛点。采用陶瓷导轨+空气轴承、双闭环压电驱动,保障微结构测量的可靠性,实现<30 nm 重复定位误差 ,从而降低返工率。

2.非接触式探头平衡精度与效率

解决软材料、微孔、光学表面易受接触式探头划伤测量痛点。它能实现无损检测、快速点云采集测量,从而提高生产线的效率。

3.高精度误差补偿算法

解决机械误差、温湿度变化导致测量偏差痛点。实时环境监测同时多点标定模型,在恒温恒湿实验室外都能保持纳米级可靠性,非常适合现场检测场景。

1.光学元件质量控制:在光学镜头生产线上,使用纳米三坐标进行非接触式轮廓扫描,测量误差保持在 0.2 µm 以内,实现 < 5 % 的检测时间缩短 。

2.MEMS与微机电系统:通过 5 轴同步扫描,对微型齿轮的深宽比 12:1 结构完成全尺寸三维评估。

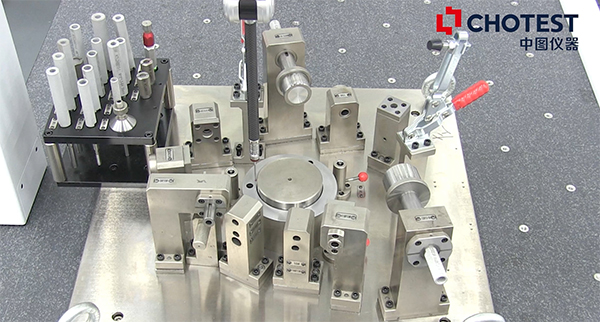

3.航空航天叶片复杂自由曲面、叶盘密集阵列测量:CMM在航发叶片检测中,高精度扫描测头和转台智能协同运动,结合专用分析软件PowerBlade全面评价参数。

4.汽车检具快速校准:在汽车检具关键尺寸及形位公差测量中,采用MarsClassic 8156 CMM配置测头加长杆和更换加进行全局尺寸测量,测量周期从 30 分钟降至 8 分钟,检具校准误差 小于等于10 µm 。

纳米级三坐标测量技术的发展,正从精度转向场景化解决方案。未来,随着3nm及以下半导体制程、氢燃料电池极板等新型精密制造场景的出现,测量技术将向动态测量、融合测量方向演进。通过精准的技术指标、产品型号以及落地的行业案例,企业可以在提升产品可靠性的同时,实现生产效率的提升。

微信扫一扫